Поплавочная отгрузка трубной заготовки с помощью мостовых электромагнитных кранов железнодорожным транспортом на склад трубопрокатного производства производится, после предварительной аттестации произведенной продукции, с выдачей сертификата качества.

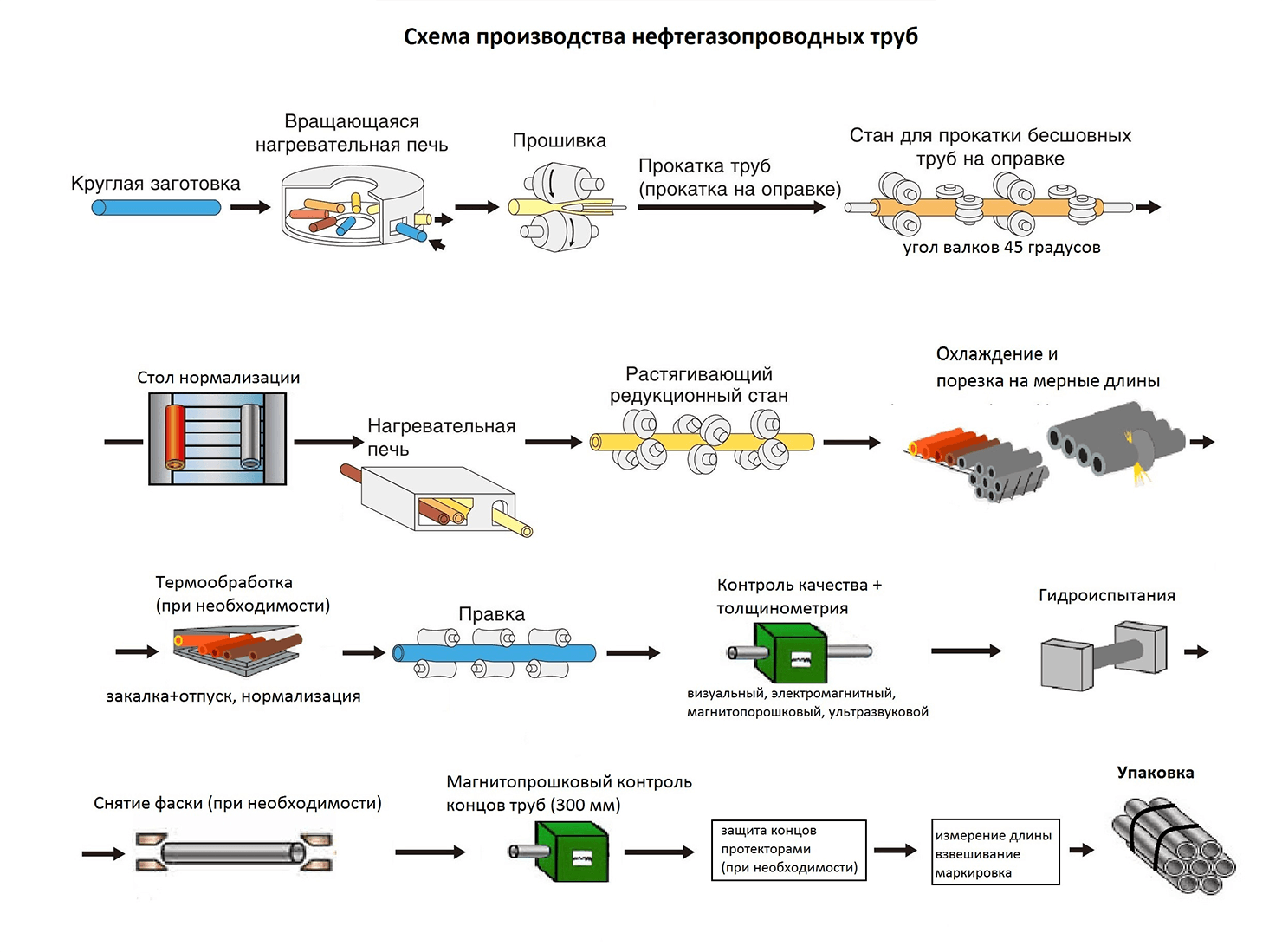

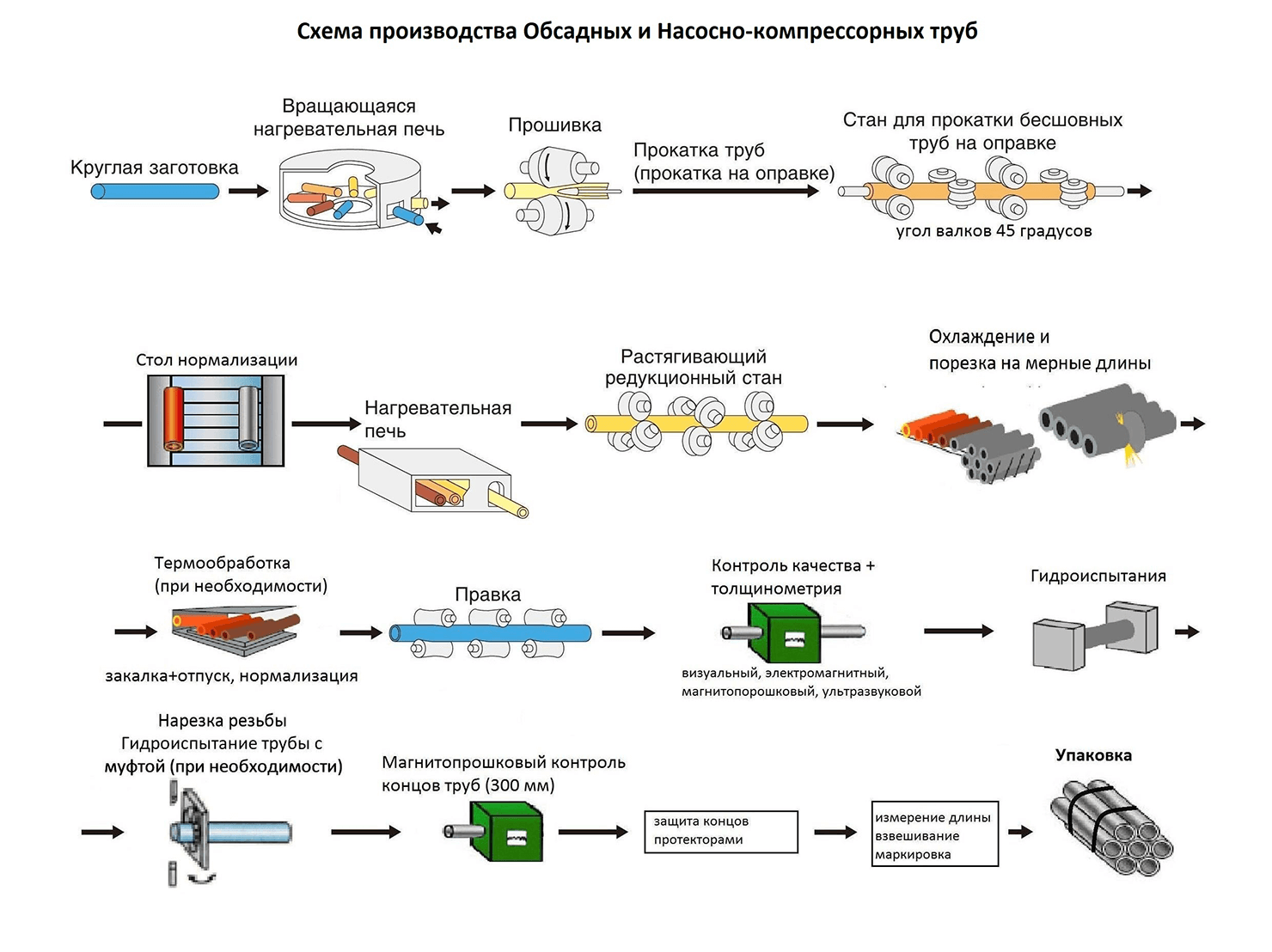

Схематическое изображение технологии производства труб представлена на рисунках ниже:

|

|

Линия горячего проката – предназначена для производства бесшовных труб.

В зоне подготовки непрерывно-литой заготовки производится измерение длины и веса заготовки для порезки на кратные мерные части. Далее мерная заготовка подается в карусельную печь, где происходит её нагрев до температуры 1280°С. Нагретая заготовка поступает на комплекс прокатки, включающий в себя: а) прошивной стан с коническими валками (предназначен для поперечно-винтовой прошивки литой заготовки в полые гильзы заданного размера); б) непрерывный стан на удерживаемой оправке, состоящим из шести двухвалковых клетей для раскатки гильз в черновую трубу, далее через трех-клетевой извлекательный стан (экстрактор), производится снятие черновой трубы с оправки, и труба попадает на стол нормализации, где охлаждается до температуры 300-580°С.

После повторного нагрева трубы до температуры 950°С в печи повторного нагрева, труба подается на редукционный стан с натяжением, состоящий из 24 клетей, для получения окончательных геометрических размеров, наружного диаметра и толщины стенки цельнокатаной трубы. На конечном участке линии горячей прокатки труба охлаждается на столе охлаждения и с помощью дисковых пил режется на мерные длины, затем складируется в пакетах в стеллажи промежуточного склада.

Участок отделки труб – состоит из двух линий термической обработки и линии высадки концов.

Линии термической обработки предназначены для улучшения механических свойств материала путём проведения закалки с последующим отпуском.

Линия высадки концов предназначена для получения высаженного конца трубы диаметром.

Участок обработки муфт – предназначен для изготовления и обработки муфт. Участок обработки муфт состоит из следующего оборудования: а) дисковая пила (предназначена для резки трубной заготовки на муфтовые заготовки); б) 8 резьбонарезных станков (предназначенных для обработки внутренней поверхности и нарезки резьбы); в) 3 станка по неразрушающему контроля (предназначенных для контроля качества поверхности муфты после механической обработки); г) станция фосфатизации (предназначена для нанесения цинк-фосфатного покрытия); д) станция маркировки (предназначена для маркировки муфт).

Участок неразрушающего контроля – предназначен для контроля качества трубной продукции и состоит из трёх линий. На двух линиях контроля качества производится электромагнитная дефектоскопия тела трубы на наличие продольных и поперечных несовершенств, ультразвуковая толщинометрия и гидростатические испытания внутренним давлением. На третьей линии производится ультразвуковая дефектоскопия тела трубы на наличие продольных, поперечных, наклонных дефектов, расслоение, а так же ультразвуковая толщинометрия со 100% охватом поверхности трубы.

Участок финишной обработки труб – предназначен для финишной обработки трубы включающий в себя нарезание резьбы/снятие фаски на обоих концах трубы, магнитопорошковая дефектоскопия концов труб, навинчивание муфты, контроль внутреннего диаметра шаблоном-дрифтером, снабжение обработанных концов предохранительными деталями, взвешивание и замер длины каждой трубы, маркировку и упаковку